Se estima que anualmente se producen 1.5 billones de llantas, de las cuales se desechan unas 2.5 millones de toneladas por año en Norteamérica, 1.5 millones en la Unión Europea y 0.5 millones en Japón. En el mundo industrializado, se produce aproximadamente una llanta usada per cápita por año.

A medida que el sector automotriz se fortalece y crece en los países en vías de desarrollo, la cantidad de llantas producidas aumenta en esa misma proporción.

Debido a las características de los neumáticos y lo difícil de su degradación, su disposición final ha sido un tema de gran preocupación en las últimas décadas.

Aunque una porción de las llantas usadas son reencauchadas o molidas para ser usadas en aplicaciones especiales, generalmente son desechadas en vertederos o apiladas en lotes destinados a su disposición, lo que comprende un gran riesgo ambiental.

Las llantas apiladas a menudo son campo de crecimiento para plagas e insectos, ya que debido a su forma y su impermeabilidad permiten mantener agua en su interior por grandes períodos, convirtiéndose en gigantescos criaderos. Y aunque estas pilas son difíciles de que se enciendan, una vez que lo hacen, las llantas que se queman son muy difíciles de extinguir, resultando un desprendimiento considerable de contaminantes del aire, incluyendo material particulado.

En 2011, el 82% de las toneladas de neumáticos fuera de uso (NFUs) en los Estados Unidos fueron recicladas, siendo los principales usos el combustible derivado de llantas y el caucho molido.

Sin embargo, el 18% (696,000 toneladas, o 59 millones de llantas), todavía son tiradas en vertederos, que además de poseer los riesgos ambientales anteriormente mencionados, esta disposición también representa la pérdida de un material de alto valor.

En Latinoamérica el reciclado de NFUs apenas se está iniciando, con lo que los riesgos ambientales que estos representan van en aumento cada día.

Sin embargo, los efectos negativos en el ambiente pueden ser mitigados al recuperar la energía y al extraer los químicos constituyentes de las llantas.

De hecho, existen múltiples alternativas para el manejo de las llantas usadas, tales como recuperación química, incineración directa y pirólisis.

Dado que los NFUs tienen un alto poder calorífico, así como un mediano contenido de azufre, se consideran excelentes candidatos para la pirólisis, tecnología que les permite ser usados para recuperar energía y sub productos.

¿POR QUÉ ES TAN DIFÍCIL EL RECICLAJE DE LLANTAS USADAS?

Durante muchos años se han estudiado diferentes vías para el reciclaje de las llantas, pero hay numerosos factores que hace que los NFUs sean muy difíciles de reciclar:

Las llantas están diseñadas para soportar condiciones muy duras tales como exposición al ozono (el factor más perjudicial para el caucho), fricción, luz y bacterias.

Esto significa que ellas no se degradan en los vertederos; el tiempo de vida en estos últimos se considera entre los 80 y 100 años.

- Las llantas enteras tienen una densidad muy baja; alrededor del 75% de su volumen es espacio vacío. Lo que significa que ocupan grandes espacios.

- Los neumáticos son polímeros curados con temperatura, por lo que no pueden ser fundidos y separados en sus componentes químicos.

En los últimos años, muchos procesos de reciclaje de llantas comerciales se han enfocado en el uso del caucho molido en diferentes aplicaciones incluyendo el mismo como aditivo en superficies de juegos, en techos de caucho, en sistema de drenado y en lozas para pisos.

Otro mercado grande para las llantas usadas es su utilización como combustible sólido, especialmente en hornos de cemento.

Dichas aplicaciones no requieren una investigación y desarrollo extensivos y por lo tanto son relativamente faciles de implementar.

Sin embargo, todos estos procesos de tratamiento o reciclado de llantas tienen algunas desventajas.

- El reencauchado sólo puede realizarse cuando la carcasa no está dañada.

- Cuando las llantas son usadas como combustibles sólidos, se producen hidrocarburos aromáticos policíclicos y hollín. Por lo que, son necesarios dispositivos muy costosos para la remoción de compuestos potencialmente peligrosos.

La molienda de las llantas es muy costosa porque se realiza a temperaturas criogénicas o con equipos mecánicos que requieren de mucha energía.

- La pirólisis de llantas ha sido, hasta ahora, inviable económicamente debido a la ausencia de un mercado establecido para el combustible y en particular para el negro de humo pirolítico.

La combustión ha sido considerada una alternativa para la recuperación de energía de llantas viejas debido al alto poder calorífico de su residuo, alrededor de 28-37 MJ/kg.

Sin embargo, existen problemas ambientales asociados con este proceso, principalmente debido a las altas concentraciones de contaminantes orgánicos (hidrocarburos aromáticos policíclicos) que se han encontrado en el gas resultante. Adicionalmente, existen otros procesos termoquímicos que pueden tomar ventaja del potencial químico del caucho.

¿QUÉ ES LA PIRÓLISIS?

La pirólisis es un proceso de tratamiento térmico en la ausencia de oxígeno y bajo ciertas condiciones inertes.

La pirólisis de NFUs permite que la materia orgánica compleja volátil se descomponga en productos de menor peso molecular constituidos en sólidos, gases y líquidos que pueden ser usados como combustibles, aditivos o materia prima.

La pirólisis de llantas ha sido estudiada por años. Es una alternativa más segura a los procesos de combustión de NFUs en hornos cementeros porque no se producen emisiones peligrosas y se consigue la recuperación de materiales sólidos y líquidos.

En la misma, los NFUs son calentados a una temperatura entre 400 a 600°C. La reacción genera tres productos: gas, aceites, y carbón.

El líquido puede ser usado directamente y mejorado mediante tratamiento para obtener un combustible de mayor calidad, o puede ser usado para producir otros químicos.

Los gases típicamente consisten de hidrocarburos C1-C4 e hidrógeno con un alto poder calorífico, por lo que los mismos gases pueden ser usados como combustibles en el mismo horno de pirólisis.

El carbón sólido consiste en negro de humo y cenizas.

Los rendimientos de la pirólisis dependen del tipo de materia prima, es decir, llantas de pasajeros versus llantas de camiones.

Un rendimiento típico sería: 10% de acero, 36-39% de carbón, 43-47% de combustibles, de 5-6% de gases y 1-3% de agua.

Tanto la temperatura como la presión en el horno de pirólisis influyen en estos rendimientos.

El rendimiento del combustible en un proceso al vacío es mayor que en el proceso atmosférico, mientras que los rendimientos de carbón y gas son más bajos.

Diferentes tipos de reactores

Los reactores de pirólisis más comunes son hornos rotatorios, reactores de lecho fijo o de lecho fluido.

Los reactores de lecho fijo (FBR) son usualmente usados para pirólisis lenta en procesos por batch caracterizados por velocidades de calentamiento lentas, tiempos de residencia largos y a menudo bajas temperaturas.

Un horno rotatorio es un cilindro de lámina de acero, recubierto con material refractario para proteger el acero de las altas temperaturas, y ligeramente inclinado (1° a 10°) para hacer avanzar al material.

Para cada tipo, el sistema puede ser optimizado en términos de velocidad de rotación, factor de llenado, y tamaños de partícula.

También permite que se empleen diversos tipos y tamaños de materiales.

Los reactores de lecho fluidificado son usados típicamente para hacer pirólisis

rápida, que requiere de pequeños tamaños de partícula.

El gas de pirólisis proporciona calor al lecho de arena de cuarzo de forma indirecta hasta temperaturas entre 500° C – 780° C.

El mismo gas de la pirólisis, precalentado a 400° C, es usado como gas fluidificante.

PROPIEDADES DE LOS PRODUCTOS DE LA PIRÓLISIS

Combustibles líquidos

Desde la perspectiva energética y económica, el aceite de pirólisis de llantas (STPO), que viene siendo la fracción pirolítica más abundante (20-55%), es también la más interesante de todas, considerando su gran potencial para ser usada como combustible o como materia prima para otros productos químicos.

Los líquidos obtenidos son una mezcla de gasolina, kerosene, gasoil, gasoil pesado y residuo. Aunque la composición depende de las variables de proceso, siempre se encuentra una mezcla compleja de productos con un amplio punto de ebullición.

Debido a esto y otras variables, para poder usarse como diesel, los líquidos requieren de una serie de hidrotratamientos y/o mezclado con productos refinados.

El combustible de pirólisis típicamente tiene una viscosidad media y un poder calorífico alrededor de 40 MJ/kg.

Se han identificado más de 100 compuestos en los mismos; la mayoría son hidrocarburos C5-C20 que incluyen hidrocarburos aromáticos (PAHs), hidrocarburos poliaromáticos nitrogenados (PANH), e hidrocarburos poliaromáticos sulfurados (PASHs).

Los aromáticos predominantes incluyen benceno, tolueno, xileno, estireno y limoneno. Los alifáticos más abundantes son alcanos de cadena lineal (C6-C37), con menor cantidad de alcanos.

Sin embargo, el STPO muestra una serie de barreras en su composición que impiden la aplicación directa como combustible, y evidencia la necesidad de su procesamiento. Estas barreras pueden resumirse así:

- Alto contenido de azufre.

- Alta concentración de aromáticos.

- Una elevada cantidad de moléculas pesadas dentro del rango del punto de ebullición del gasoil (BP>350C).

Propiedades del carbón

La fracción sólida se produce en una proporción de 22% a 49%, con valores usuales de 38-40%.

Estos valores se deben principalmente al contenido de negro de humo en la llanta original.

El contenido de cenizas del mismo es alto debido a los otros compuestos inorgánicos empleados en la manufactura de la llanta (p.e. Zn, Ca, Si), aunque la composición exacta depende de las condiciones de pirólisis y del tipo de llanta.

Algunos estudios han intentado aumentar el valor comercial del carbón al crear un negro de humo de mayor calidad, o usar vapor o CO2 para crear carbón activado con mayor área superficial (1000 m2/g).

Propiedades del gas

Los principales constituyentes del gas incluyen hidrógeno (H2), metano (CH4), etano (C2H6), eteno (C2H4), propano (C3H8), propeno (C3H6), butano (C4H10), butadieno (C4H6), dióxido de carbono (CO2), monóxido de carbono (CO), y sulfuro de hidrogeno (H2S).

La composición exacta del gas depende de los cauchos específicos usados en la manufactura de la llanta, así como la temperatura de pirólisis. La cantidad de gas aumenta con las altas temperaturas, ya que más liquido pasa a fase gaseosa. Aumentar la temperatura de pirólisis puede también aumentar la producción de hidrógeno.

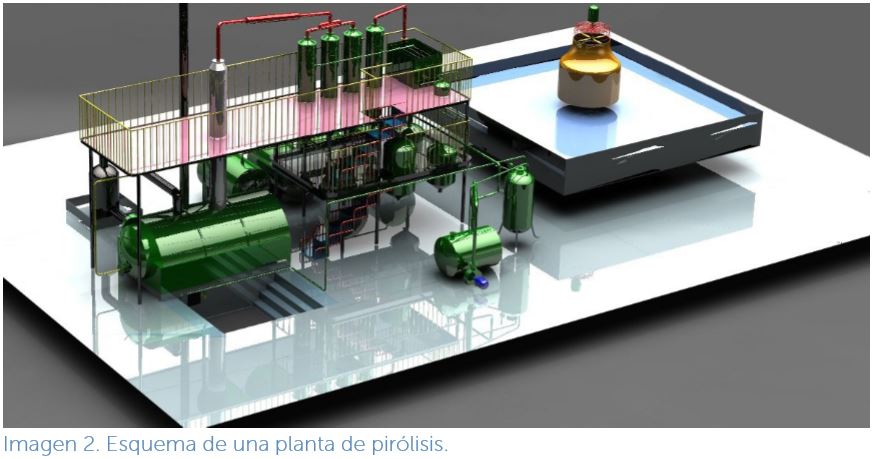

LAS PLANTAS DE PIRÓLISIS EN LA ACTUALIDAD

A pesar de que se han establecido plantas de pirólisis en todo el mundo, exis

ten obstáculos legislativos, económicos y de mercadeo que impiden una adopción más extendida.

El combustible derivado de la pirólisis de llantas tiene un alto contenido de azufre, por lo que debe ser desulfurizado para ser utilizado, aumentando así su costo de producción.

Un buen número de prototipos y plantas especializadas en la producción de negro de humo han sido establecidas alrededor del mundo, incluyendo los Estados Unidos, Francia, Alemania y Japón, sin embargo, para que este producto pueda ser empleado como pigmento o refuerzo para caucho debe ser sometido a un tratamiento de desmineralización que también aumenta el costo de producción y de capital.

La falta de estandarización para este producto también limita su uso en la industria cauchera. Las plantas de pirólisis especializadas en la producción de combustibles obtienen sus beneficios del valor añadido entre la producción y la destilación de los líquidos.

La inconsistencia en la materia prima hace que sea muy difícil controlar la uniformidad de los productos y hace que las compañías duden de comprar el combustible producido vía pirólisis. Finalmente, el costo de producir combustible a través de medios convencionales es generalmente menos costoso que esta alternativa.

CONCLUSIONES

La pirólisis de llantas usadas actualmente es la tecnología que ofrece una mejor alternativa para la solución del problema ambiental que la disposición de las mismas ocasiona en todo el mundo.

Sin embargo, aún existen múltiples desafíos para que pueda optarse la misma como una solución definitiva, principalmente se debe realizar una investigación más intensa en el desarrollo de productos que sean comercializables y rentables, así como tecnologías que permitan tener una producción con una calidad más consistente.

En Latinoamérica ya existen plantas de pirólisis, y aunque ya está produciendo resultados, todavía estamos en las etapas iniciales de la adopción de esa tecnología.